Análise de Perigos e Pontos Críticos de Controle - appcc

Implantação do Estudo de APPCC em um Processo de Injeção Plástica de Embalagens para produtos alimentícios

Caroline de Miranda Borges

Engenheira Mecânica - UNIFEI

Especialista em Engenharia da Qualidade -

Anhanguera

Especialista em Produção 6 Sigma – Black Belt

– FDG

Co-autoria

Leandro Budóia – Técnico Gestão Processos

Plásticos – Senai

Izabel

Cristina de Almeida Cara – Engenheiranda - FIEL

Silvio

Cressoni – Engenharia Mecânica – Faculdade Anhanguera

Marcelo

Dias – Tecnólogo Produção Industrial –

Uniararas

Jefferson

Donskoi – Administração de Empresas – UnivSEB

Este

estudo tem como objetivo identificar e eliminar os pontos de contaminação

existentes em um processo de fabricação de embalagens plásticas para alimentos.

Essa metodologia foi desenvolvida a fim de atender um mercado cada vez mais

exigente e focado na qualidade de vida do consumidor final. Com o auxílio da

metodologia denominada APPCC os pontos críticos de processo são identificados e

controlados através dos limites máximos e mínimos aceitáveis, segundo as regras

da legislação sanitária vigente. Para muitas empresas fornecedoras de

embalagens para produtos alimentícios, o estudo dos pontos críticos de controle

torna-se pré-requisito de fornecimento e, um grande diferencial de mercado que

resulta em maior competitividade e melhor valorização do produto. O APPCC chama

atenção para a diminuição de reclamações de clientes, diminuição de refugos e

perdas na produção e traz como resultado uma maior produtividade e crescimento

empresarial.

JUSTIFICATIVA

Segundo o Jornal O Estado de São Paulo – 07/10/2010 -

A Associação Brasileira de Fabricantes de Latas de Alta Reciclabilidade

(Abralatas) alerta para o aumento das exigências ambientais que vão recair

sobre o setor de embalagens e demais setores produtivos nos próximos anos. Os

pontos de exigência partirão dos consumidores que darão preferência a produtos

mais sustentáveis e, por novas regulamentações de órgãos públicos. Diante do

aquecimento do mercado de alimentos e bebidas, com previsão de investimentos de

R$ 738 milhões até março de 2011, a produção anual sai de 16 bilhões de

unidades em 2010 para 24 bilhões em 2011 só em latas de alumínio. Parte desse recurso deve ser direcionada para

o desenvolvimento de inovações tecnológicas com o objetivo de diminuir o

consumo de matéria-prima e energia elétrica na fabricação de embalagens e na

viabilização do uso de materiais reciclados.

Segundo

Bonatelli da agencia do estado, com essa crescente demanda alimentar e a

globalização faz-se necessário para muitas indústrias do setor alimentício, a

adequação às normas técnicas-sanitárias vigentes em cada país o qual se irá

comercializar o produto e que objetivam padronização e melhoria da qualidade de

vida do consumidor.

Devido

ao consumo impróprio de alimentos contaminados e ao uso indevido de embalagens

a indústria alimentícia foi levada a desenvolver uma metodologia própria para

identificar quais seriam os possíveis pontos de contaminação do produto. Dentro

dessa idéia criou-se uma análise hoje conhecida como Hazard Analysis and

Critical Control Points - HACCP que no Brasil é conhecida como Análise dos

Perigos e Pontos Críticos de Controle - APPCC, a qual se tornou ferramenta

indispensável para produtores e fabricantes de alimentos e embalagens de

contato direto. (Raszl, 2001)

Esta

metodologia teve início associativo aos princípios de Deming, cujas teorias de

gerenciamento da qualidade são consideradas a principal causa de mudança na

qualidade dos produtos japoneses, nos anos 50. (Bonissoni, 2005)

Na

década de 60, a NASA (National Aeronautics and Space Administration - EUA)

desenvolveu um sistema de produção de alimentos inócuos para o programa

espacial, levando em conta as doenças de origem alimentar que poderiam afetar

os astronautas e comprometer a missão. Assim a Pillsbury Company, encarregada

de fornecer alimentos para os vôos espaciais tripulados introduziu e adotou o

sistema APPCC para garantir a inocuidade do produto final, enquanto reduzia o

número de testes e inspeções finais (Raszl, 2001).

O

investimento em Qualidade é causa de desconfiança para muitos administradores. O

conceito de melhoria contínua leva os índices de retrabalho e rejeitos a níveis

tais, que a empresa se mantenha estável economicamente, níveis esses

estipulados pela alta gerência como aceitáveis, cuja teoria para muitos autores

gera discussão, pois a meta de aprimorar continuamente a qualidade equivale a

rejeitar a idéia de se ter um nível de aceitabilidade. (Schonberger, 1982)

Para

uma população cada vez mais informada não interessa mais só um produto bonito,

saboroso e dentro do prazo de validade. O conceito de produto saudável vem nos

últimos anos determinado a prevalecer dentro dos maiores mercados consumidores

e as leis sanitárias também tiveram que se adequar e trazer limites aceitáveis

de contaminação para todos os alimentos e sua cadeia produtiva. (Inhesta, 2011)

A ciência evolui

continuamente e o conhecimento da área de nutrição é um capítulo integrante de elevada

importância na sobrevivência do nosso futuro. Para isso, deve-se levar em conta

que cada indivíduo tem uma bioquímica diferente e, com reações adversas por

isso a importância dos filtros impostos pelas leis sanitárias. (Bernardes,

2003)

METODOLOGIA

O

APPCC é uma metodologia baseada em análises preventivas que, através de um

melhor entendimento do ciclo produtivo, torna-se possível identificar e avaliar

os pontos de perigo que causam contaminação, perdas e rupturas no processo.

Esta metodologia é baseada nos seguintes passos:

1º Passo: Formação de um grupo de trabalho

multifuncional que detenha o conhecimento técnico e motivação para a construção

de um diagrama de fluxo produtivo real.

2º Passo: Identificar e analisar os possíveis perigos

e suas variáveis de controle, identificar as ações preventivas ou corretivas

necessárias. Estabelecer os limites do processo e criar metodologia de controle

e monitoramento. Segundo Werkema, é necessário definir o processo como uma

combinação de elementos, tais como: equipamentos, insumos, métodos ou

procedimentos, condições ambientais, pessoas e informações ou medidas, que tem

como objetivo a fabricação de um bem ou o fornecimento de um serviço.

3º Passo: Implantar os pré-requisitos

necessários para o estudo do APPCC com o objetivo de diminuir o número de

solicitações de ações corretivas recebidas de clientes, os números de peças

devolvidas versus número de peças produzidas e a medir a capacidade de

atendimento as normas do processo de

injeção.

4º Passo: Criar metodologia de análise e identificação das

variáveis atuantes no processo que podem ser controladas identificados como PCC´s

– Pontos Críticos de Controle e as que devem ser isoladas e deixam de fazer

parte do sistema. Estipular prazos, responsabilidades e verificar a eficácia do

monitoramento e das ações implantadas.

DESENVOLVIMENTO

Baseados nesses princípios foram criados controles, check

list e planilhas que representam as fases do processo que necessitam de

controle e que serão utilizados nesse estudo. São estes os pré-requisitos para

implantação do estudo de APPCC:

1 – Fluxograma do Processo: é utilizado para melhor visualização do processo desde a entrada dos

insumos até a chegada do produto acabado ao cliente - conforme figura 1.

Figura1. Fluxograma do

Processo

2 – Mapa de Atividades:

Para melhor

entendimento das atividades de cada setor foi criado um mapeamento por

atividade que visa identificar e controlar as entradas e saídas de insumos e

produtos - conforme figura 2.

3

– Limites de Controle: Os limites de controle estabelecidos, foram

baseados nas normas regulamentadoras e exigências do mercado conforme leis

sanitárias vigentes. Para atender a legislação foi necessário implantar os

seguintes procedimentos: Manual de Boas Práticas de Fabricação – BPF, Manual da

Qualidade e Segurança – MQS, Inspeção de

Recebimento – IR, Padrões de aceitabilidade do cliente, Estoque de retenção da

produção, Treinamento, Manutenção preventiva, Auditoria em fornecedores, Metodologia

de avaliação do Perigos e Pontos Críticos.

4 - Manual de Boas Práticas de

Fabricação

– BPF: é utilizado na integração dos

novos funcionários, de terceiros e temporários. A reciclagem das informações

deve ser feita para todos os funcionários em um prazo estabelecido por

auditorias internas, quando detectarem a necessidade de garantir o

comprometimento seguro e destacar a importância das atividades de controle. Segundo

o órgão regulamentador brasileiro – Agência Nacional de Vigilância Sanitária

ANVISA através da portaria SVS/MS nº 326 de 30/07/1997 e a resolução RDC –

ANVISA nº 276 de 21/10/2002 informa quais são os pré-requisitos necessários

para a fabricação de alimentos para consumo humano e, é onde são enquadrados os fabricantes de

embalagens para alimentos. (BPF, 2011).

5 - Manual de Qualidade e

Segurança:

O

Manual de Qualidade e Segurança reúne toda a documentação que rege as

atividades da empresa com o foco no atendimento aos requisitos do cliente e da

qualidade do produto.

6 - Auditorias em fornecedores: são importantes ferramentas

para verificação de conformidade no atendimento às normas fiscais, de qualidade

e especificações técnicas do produto. As ações de recebimento ou devoluções

devem ser evidenciadas e registradas, a fim de garantir que não haja perdas de

eficiência do sistema de rastreabilidade que visa identificar lotes e datas em

todo o processo produtivo.

7 - Padrões

de Produção: São peças aprovadas pelo cliente que

garantem conformidade do processo de forma funcional e visual, incluindo cores

em tons máximo, nominal, mínimo e técnica.

8

- Estoque de Retenção: São amostras segregadas

da linha de produção, identificadas a cada lote e que tem como objetivo

evidenciar conformidade para uma possível consulta quando necessário. As

amostras de retenção são armazenadas pelo período de garantia do produto, uma

vez expirado o prazo de validade, as mesmas serão disponibilizadas para

reciclagem e não devem ser utilizadas para contato com alimentos.

9 – Treinamento: Para evitar deficiências no processo, o

treinamento deve refletir responsabilidade. Segundo Schonberger em seu livro

“Técnicas Industriais Japonesas”, o trabalhador deve buscar a solução dos

problemas de forma a se sentir parte integrante do produto, ele deve ter grande

interesse pelo resultado, de modo que é fértil o solo do fortalecimento da

responsabilidade e do interesse. O treinamento nos fundamentos e gestão

disciplinada deve ser para todos, de forma a distribuir responsabilidades e

esforço mútuo para o sucesso da empresa e da organização, inclusive para os

diretores e gerentes. Todos devem ter em mente os valores do ciclo: Avaliar e definir objetivos, Planejar para realizar inteiramente os

objetivos definidos, Fazer para implementar

os planos, Verificar para evidenciar se os objetivos

estão sendo atingidos e por fim Aperfeiçoar

executando as ações corretivas necessárias para melhoria contínua esses são os

princípios do FEMECA. Todo treinamento,

segundo Oliveira em seu livro “Gestão da Qualidade”, visa ressaltar a grande

contribuição do trabalhador para a empresa-organização, com o foco em seu bem

estar próprio objetivando saúde, economia e sociabilidade. Para a empresa o

foco deve ser voltado à ecologia, ergonomia, psicologia, economia,

administração e engenharia.

10

- Manutenção Preventiva: Para

que os equipamentos utilizados no processo de injeção e seus periféricos possam

apresentar melhor produtividade foi criado um cronograma de manutenção preventiva

baseado nos registros de manutenções corretivas, manutenções rotineiras e no

manual de funcionamento da máquina. Esse cronograma recebe as informações

oriundas do Diagrama de Ocupação de Máquina desenvolvido e identificado como

Gráfico de Farol, nome este devido as suas cores que identificam o grau de

ocupação de máquina. Esse cronograma é revisado de acordo com a necessidade de

adequação e previsões de custos de investimentos realizado anualmente pela

gerência. Nesse gráfico visualiza-se facilmente qual a carga máquina do

equipamento e quanto foi gasto de tempo em parada máquina, sinalizando a necessidade

de manutenção ou não. Conforme figura 3 as cores significam:

-

Azul

= manutenção corretiva - Amarela =

carga máquina abaixo da média

-

Vermelho

= sem carga máquina - Verde = carga máquina acima da média

- Roxo = carga máquina acima da capacidade (trabalhando em hora extra)

Com base no

gráfico de manutenção corretiva da figura 3, retira-se o índice de ocupação de

máquina (coluna da direita - % ocupação) e constrói-se o Cronograma de

Manutenção Preventiva – figura 4, focado nos equipamentos que sofreram

manutenção corretiva (coluna identificada como falta manutenção) e nos que

estão com carga máquina acima da média (cor

preta e números em branco). A carga máquina acima da média significa que

o equipamento está sendo mais solicitado que sua capacidade, logo a manutenção

preventiva é necessária para manter os índices de produtividade.

11

- Cronograma de Manutenção Preventiva: conforme figura 4,

estão previstos os tempos de parada de máquina e os custos envolvidos para cada

equipamento, que serão levantados através da programação da manutenção, do

check list de operações do manual do equipamento e do histórico de manutenção.

12

– Auditoria em Fornecedores: Para que seja garantida

a qualidade do produto final e a conformidade com as leis sanitárias locais,

são pré-requisitos que sejam apresentados pelos fornecedores os laudos de

conformidade emitidos por laboratórios certificados conforme normas brasileiras

ANVISA que estipulam níveis aceitáveis de contaminantes. Para novos

fornecedores ou fornecedores com alta incidência de não conformidades, é

indicado a realização de uma auditoria com base nas boas práticas de fabricação

e ISO 9001:2008, para garantir rastreabilidade e a qualidade do produto. Para

melhor visualização do planejamento das auditorias, foi criado um cronograma de

atividades, conforme figura 5, que auxilia a distribuição do tempo e custos

envolvidos. Com um planejamento de auditorias externas se garante um melhor

relacionamento entre empresa e fornecedor já que os problemas identificados

serão discutidos e será dada uma solução que atende a ambas as partes.

Os índices de

avaliação dos fornecedores são baseados na porcentagem de conformidade dos

itens auditados segundo uma planilha de auditoria. Os índices de avaliação dos

fornecedores foram estipulados pelo grupo de trabalho e variam de: 0 a 59

– REPROVADO, 60 a 79 – ACEITÁVEL e de 80 a 100 – APROVADO.

Para os

fornecedores que obtiverem notas abaixo do considerado aprovado será realizado,

em conjunto com o auditor, um plano de ação para corrigir ou melhorar as não

conformidades encontradas.

13

– Plano de Ação de Auditoria de Fornecedores: No

plano de ação deve-se obter o número do item na planilha de auditoria, a ação

corretiva a ser realizada deve ser descrita de forma clara e objetiva, o

responsável pela realização e implantação da ação corretiva e a data a ser

finalizada. O plano de ação deve ser enviado pelo fornecedor com prazo

estabelecido pelo auditor, para que seja avaliada e posteriormente agendada uma

auditoria de retorno para conferir e evidenciar as devidas ações corretivas

propostas. Na figura 6, é apresentado um exemplo de plano de ação a ser

realizado por um dos fornecedores auditados de matéria-prima cuja nota foi

insuficiente para fornecimento.

METODOLOGIA E AVALIAÇÃO

A metodologia de

avaliação da eficácia da implantação dos pré-requisitos de fornecimento para

construção de um mapa de APPCC em um processo de injeção plástica foi

desenvolvido pelo grupo e está baseada nos seguintes índices: Tempo de parada da

linha do cliente, número de peças devolvidas, número de reclamações de clientes

e avaliação da capacidade do processo. A empresa optou por divulgar esses

indicadores para seus funcionários de forma que se sintam participantes e

responsáveis pelo resultado alcançado. Para o melhor entendimento do processo é

necessário definir alguns conceitos:

- Variáveis de Controle: O processo de injeção plástica envolve muitas

variáveis que devem ser identificadas e parametrizadas para que o processo seja

controlado. O equipamento utilizado nesse processo é uma injetora, que

fluidifica o material plástico granulado, colorido ou não e, pressiona essa

massa através de um molde que retém a geometria do produto

final. Após a solidificação desse material fundido, o molde se abre e as peças

caem um um receptor para serem acondicionadas. Essas variáveis dependem diretamente do tipo de mistura a

ser utilizada, entre a resina e o pigmento (máster). O grupo de estudo

identificou que as principais variáveis de controle que interferem no sistema

de fabricação de embalagens plásticas para o estudo do APPCC são:

-

Variáveis de processo: São variáveis que interferem diretamente

no processo e podem ser controladas tais como: Temperatura de injeção, pressão de injeção, velocidade de injeção,

tempo de injeção, posição da comutação para recalque, tempo de recalque, pressão

de recalque, curso total de dosagem, curso descompressão traseira, contrapressão,

tempo de fechamento do molde, tempo de abertura do molde, tempo de resfriamento,

tempo de dosagem, tempo de ciclo, temperatura e umidade do ambiente.

- Variáveis de equipamento: são variáveis isolando o processo deixam de interferir no

sistema, tais como: força máxima de fechamento, altura das colunas de fixação

dos moldes, distância entre colunas, tipo de misturador, capacidade de injeção.

-

Variáveis de Análise APPCC: São as

variáveis de contaminação que necessitam ser controladas quanto ao perigo que

podem causar ao produto final. Foram identificadas e mensuradas no mapa de

APPCC, através da avaliação das entradas e saídas de matéria-prima e insumos no

sistema produtivo.

- Pontos Críticos de Controle – PCC: Os pontos críticos de controle são partes do processo produtivo que

podem causar contaminação ao produto final. São considerados perigos potenciais

e devem ser identificados, eliminados ou monitorados por limites de controle

normativos. Dependendo do tipo de perigo que causam podem ser físicos (F),

químicos (Q), biológicos (B) e microbiológicos (M). A origem da contaminação é

estudada, medida e controlada em forma de monitoramento através de uma planilha

de controle (HACCP, Food Design, 2009)

-

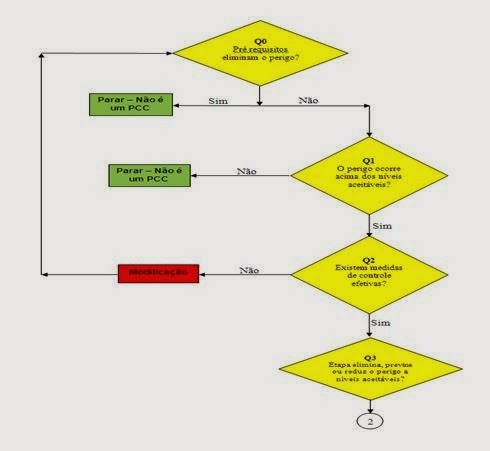

Mapa Decisório: Para um melhor entendimento e decisão

foi criado um o mapa decisório que contém o caminho a ser tomado na análise de

todas as variáveis contaminantes que participam do processo, desde a entrada do

insumo até as etapas de fabricação que podem influenciar no resultado da

qualidade do produto final. As etapas do

estudo são planilhas numeradas seqüencialmente com a resposta definida pelo

grupo, através da consulta a árvore decisória – figura 7, onde estão

identificados os coeficientes de periculosidade e definidos os caminhos a serem

seguidos na tomada de decisão a fim de identificar

uma variável como sendo ou não PCC – Ponto Crítico de Controle.

Figura 7. Árvore Decisória

-

Grau de Risco: Antes de iniciar a análise dos pontos

críticos de controle e definir se haverá a necessidade de monitoramento, foi

criada a tabela 1 que indica qual a combinação de eventos de Severidade X

Probabilidade X Risco que irão resultar em um Ponto Crítico de Controle –

PCC. Segundo a Food Design em 2009, os

eventos para análise dos PCC´s são definidos como:

-

Severidade: indica o grau de perigo de contaminação

-

Probabilidade: indica as chances da ocorrência do

perigo

-

Risco = Severidade X Probabilidade

Tabela 1. Análise dos Pontos Críticos de Controle

|

SEVERIDADE

|

PROBABILIDADE

|

RISCO

|

PERIGO

|

|

A

|

A

|

A

|

PCC

|

|

A

|

M

|

M

|

-

|

|

A

|

B

|

M

|

-

|

|

M

|

A

|

M

|

-

|

|

M

|

M

|

M

|

-

|

|

M

|

B

|

B

|

-

|

|

B

|

A

|

B

|

-

|

|

B

|

M

|

B

|

-

|

|

B

|

B

|

B

|

-

|

Índice das variáveis: A

– ALTA B – BAIXA M – MÉDIA

-

Planilha de estudo de APPCC: Identifica o produto e

seus insumos e matérias-primas, conforme figura 8. A planilha descreve os seguintes

dados: área de processo envolvida, data do início do estudo, data de emissão

dos controles, número da revisão, etapa do produto a ser avaliada chamada de “Item”,

item a ser avaliado: matéria-prima, insumo ou parte do processo, o tipo de perigo,

a severidade, a probabilidade da ocorrência, o risco envolvido para saúde

humana, motivo da contaminação, ação corretiva imediata, data e responsável

pela ação, o coeficiente de tomada de decisão e por fim, o número de

identificação do PCC.

Figura

8. Planilha de identificação dos pontos críticos de controle

-

Planilha de Monitoramento dos PCC´s: Criada para controle individual

dos PCC´s e monitorar as ações corretivas a serem implantadas, conforme figura

9. Na figura 9, são identificados: o tipo e etapa do fluxo do produto, o tipo

do perigo a ser monitorado, o atributo a ser registrado, o padrão a ser usado

(máximo, mínimo ou nominal), a freqüência da avaliação (por hora, por turno ou

diária), o método a ser aplicado na avaliação, a ação corretiva imediata, a

ação corretiva da causa raiz, responsável e a hora da realização do

monitoramento.

CONCLUSÃO

As embalagens

para produtos alimentícios possuem atualmente uma vida curta, exigindo baixos

custos produtivos e visando as expectativas de um consumidor cada vez mais

exigente. O treinamento efetivo da operação garantiu robustez no processo e

segurança do produto. Logo pode-se concluir que:

- O número de

reclamações recebidas de clientes caiu no primeiro ano em 76% e, no segundo ano

em relação ao ano anterior, mais 67%

- O número de

peças devolvidas em % produzida, devido a defeitos de fabricação caiu em 50% no

primeiro ano e, 94% no segundo ano.

-

O tempo de parada de linha do cliente devido a problemas com embalagens no

primeiro ano, caiu em 87% e, no segundo 92,5%.

- A capacidade

do processo de injeção atingiu índice acima de 1,33 e tornou-se um processo

capaz em seis sigma (Helman & Andery 1995)

Conclui-se que a

qualidade do produto foi aprimorada devido ao maior controle das variáveis que

agem no sistema, melhorando a capacidade do processo que resultou em maior

lucratividade para a empresa, devido à diminuição com fretes de devolução,

viagens de assistência técnica, retrabalhos, refugos, horas extras e

contratações temporárias.

Como o

mapeamento do APPCC é pré-requisito de fornecimento para muitas empresas do

ramo alimentício, com esses resultados obteve-se um ganho de mercado, ampliando

em 30% a participação da empresa em novos desenvolvimentos e, com isso houve um

aumento de investimentos em novos equipamentos expandindo seu parque industrial

em pelo menos 25% nesse último ano.

REFERÊNCIAS

ü ABNT

NBR ISO22000, Rio de Janeiro, 2006

ü APOSTILA

CURSO HACCP, Food Design, São Paulo, 2009

ü BERNARDES,

H.L., Chique é ser Saudável, HBL, São Paulo, 2003

ü BONATELLI,

C., Agencia do estado, www.economia.estadao.com.br;

“Consumo sustentável pressionará o setor de embalagens”; 07/10/10

ü BONISSONI,

F., Sistema de Análise de Perigo e Pontos Críticos de Controle (APPCC) para Produção

de Pescados, Universidade do Vale do Itajaí, Itajaí, 2005

ü HELMAN,

H., ANDERY, P.R.P., TQC Gestão pela Qualidade Total – Ferramentas da Qualidade

– Vol.11, Belo Horizonte, QFCO, 1995

ü INHESTA,

S., Agencia do estado, www.economia.estadao.com.br,

“Demanda por alimentos e bebida continuará Forte no ano, diz Fitch”, Agencia do

estado”; 05/01/2011

ü KIYATAKA,

P.H.M., SOARES, B.M.C., Alterações na legislação de embalagens poliméricas para

contato com alimentos, ANVISA, 2010

ü MAGNABOSCO,

A., Agencia do estado, www.economia.estadao.com.br;

“Vendas de embalagens volta a crescer em setembro”; 08/10/10

ü MANO,

E.B., MENDES, L.C., Introdução a Polímeros, Editora Edgard Blücher Ltda., São

Paulo, 1999

ü MANO,

E.B., Polímeros como Materiais de Engenharia, Editora Edgard Blücher Ltda.,

2000

ü MELLO,

D.R., Lista positiva de aditivos para materiais plásticos destinados à

elaboração de embalagens e equipamentos em contato com alimentos, ANVISA, 2008

ü NETO, G.V., Disposições Gerais para

embalagens e equipamentos plásticos em contato com alimentos, ANVISA, 1999

ü OAKLAND,

J.S., Gerenciamento da Qualidade Total – TQM, Nobel, 1994

ü OLIVEIRA,

O.J. .(ORG), CARVALHO, V.R, Gestão da Qualidade: Tópicos Avançados - Qualidade

de Vida no Trabalho, São Paulo, Cengage Lear Ning, 2004

ü OLIVEIRA,

O.J. .(ORG), PALMISANO, A., Gestão da Qualidade: Tópicos Avançados – Inovações

Tecnológicas e Qualidade: Considerações Éticas, São Paulo, Cengage Lear Ning,

2004

ü RASZL, S.M. & et al. HACCP:

Instrumento Essencial para a Inocuidade dos Alimentos. Buenos Aires, Argentina:

OPAS/INPAZ, 2001.

ü SCHONBERGER,

R.J., Técnicas Industriais Japonesas, Editora Pioneira, São Paulo, 1982

ü WERKEMA,

M.C.C., As Ferramentas da Qualidade no Gerenciamento de Processos, Belo

Horizonte, MG, Editora de Desenvolvimento Gerencial, 1995